Pultrusió

En tecnologia industrial, la pultrusió és un procés continu per fabricació de compòsits, termorrígids per obtenir perfils de plàstic reforçat, de forma contínua, sotmetent les matèries primeres a un arrossegament per operacions d'impregnació, curat i tall. Aquest procés es caracteritza per un bon acabat superficial.

Història

[modifica]El terme és un mot creuat, combinant "estirar" (en anglès "pull") i "extrusió".

Les patents més primerenques sobre pultrusions van ser documentades per J.H. Watson el 1944. Posteriorment, va ser seguit per M.J. Meek el 1950. Les primeres pultrusions comercials van ser proporcionades per l'empresa Glastic, de Cleveland, Ohio sota la patent registrada per Rodger B. Blanc el 1952. La patent emesa per W. B. Goldsworthy el 1959 va ajudar iniciar la promoció i la popularitat d'aquesta tècnica dins la indústria. W. Brandt Goldsworthy és àmpliament considerat com l'inventor de pultrusió.[1]

Paral·lelament a la feina de Goldsworthy, Ernst Kühne a Alemanya, va desenvolupar un procés bastant similar el 1954 basat en resina epoxy.

La invenció, el desenvolupament i la resolució de patents continuen avui en dia en el camp de pultrusió. Una innovació més recent en aquest camp ha estat desenvolupada i patentada per Thomas GmbH + Co. Technik + KG d'innovació a Alemanya el 2008 i és descrita a continuació.

Procés

[modifica]

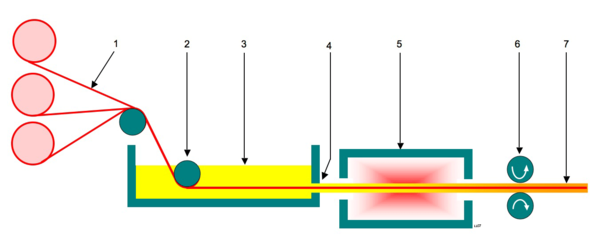

1 - Rotlles continus de fibra reforçada 2 - Rodet d'estirament 3 - Bany de recobriment de resina 4 - Fibra recoberta de resina 5 - Font de calor i tinció 6 - Mecanisme d'estirat 7 - Polímer endurit i reforçat

En el procés estàndard de pultrusió els materials de reforç com fibres teixides o trenades són impregnades amb resina, possiblement seguit per un sistema de separació, i estirat a través d'un dau escalfat on la resina experimenta la polimerització.

El recobriment es realitza mitjançant estirament del reforç a través d'un bany o per injecció de resina connectada al dau. Molts tipus de resina poden ser utilitzats dins la pultrusió, que inclou poliester, polyurethane, vinylester i epoxy. La resina proporciona la resistència a l'entorn, (per exemple, la resistència a la corrosió, la resistència als UV, la resistència d'impacte, etc.) I el material cristal·lí proporciona força, a més de seguretat contra la inflamació.[2]

La tecnologia no és limitada a polímers termoenduribles. Més recentment, la pultrusió ha estat utilitzada amb èxit amb matrius termoplàstiques com polibutilè terephthalat (PBT) o polyethylene terephthalate (PET), per impregnació en pols de la fibra de vidre o per recobriment amb làmines de material termoplàstic, posteriorment escalfat.[3]

La fabricació d'aquests productes és respectuosa amb el medi ambient, en contrast amb els composites amb base de resines termoenduribles, així com les possibilitats de reciclatge pràcticament il·limitades després de l'ús, es presenten com a grans avantatges en favor dels termoplàstics reforçats. Per aquestes raons la fabricació industrial i ús d'aquests materials dins els països altament industrialitzats han augmentat un 8-10% per any en les últimes dècades. Noves modificacions i millores en aquests processos, que permeten la pultrusió de perfils curvilinis a més dels rectilinis habituals estan fent augmentar molt la demanda, especialment en el sector de l'automoció.

La tecnologia de pultrusió per fabricar composites de fibra amb matriu sembla més eficient energèticament i permet estalviar recursos.

Factors econòmics i mediambientals afavoreixen l'ús de matrius termoplàstiques, però degut a les altes viscositats dels polimers en estat fos, no s'assoleixen productivitats gaire elevades ni tampoc les qualitats desitjades amb aquest tipus de matrius.[3]

Els productes fabricats mitjançant aquesta ternologia són àmpliament emprats en les següents industries:[4]

- En l'agricultura i indústries químiques per a la fabricació de superfícies resistents a ambients químics agressius amb resistències mecàniques reforçades per a l'ús en construcció, plantes químiques, etc.;

- En la indústria de la construcció per la producció de fibres de vidre, perfils, carcasses, barres enrigides per a finestres de PVC, etc.;

- En la indústria aeroespacial per la fabricació de components d'estructura de les aeronaus;

- En les indústries del turisme i l'esport, per fabricar equipament reforçat i resistent: esquís, pals d'esquí, pals dels camps de golf, construccions tipus bungalow, etc.;

- En enginyeria elèctrica per fabricar d'estructures dielèctriques, varetes de fibra de vidre les varetes emprades en aïllants amb materials composite i com a suport d'estructures de senyalització. També fibra de vidre emprada en la fabricació de transformadors i motors elèctrics;

- En producció comercial, utilitzant graza de materials termoplàstics de fibres llargues com a matèria primera per la fabricació de productes amb bones propietats químiques i mecàniques;

- I dins molts altres indústries, com a materials d'alta tecnologia, utilitzant mecanismes, estructures i materials, els quals compleixen amb els alts estàndards d'estabilitat química, dielèctrica i mecànica.

Modificacions de procés

[modifica]Com que els materials són estirats a través d'un dau en el procés estàndard de pultrusió, només és convenient per fabricar perfils rectes.

Recentment, s'han afegit modificacions al procés tradicional, desenvolupades i patentades per Thomas GmbH + Co. Technik + Innovation KG, on el dau ja no és estacionari sinó que es mou endavant i endarrere al llarg del perfil a fabricar. Aquesta modificació es coneix com a "Radi-pultrusió" i permet també fabricar materials perfils curvilinis de dues i tres dimensions. També és un sistema molt bó per a tota una sèrie de processos de poltrusió lineals, especialment el que requereixen reforços textils força complexes amb un baix índex de distorsió.

Equipament

[modifica]El disseny de màquines de pultrusió varia. Sovint els dos més emprats són l'alternatiu (mà sobre mà) i el continu.

En el procés de pultrusió radial, la distribució dels components té dues parts mòbils similars al traçat de les màquines d'estirat (poltrusió lineal). Però com que la poltrusió radial és un procés intermitent, consta només d'un rodet per l'estirat i un motlle per al conformat.Tanmateix, aquests es mouen lineal o radialment en funció del perfil a fabricar. El radi mínim habitual per a aquestes màquines és de 2 metres. Per a radis menors, el moviment del motlle i la pinça són necessaris.

Referències

[modifica]- ↑ "Brandt Goldsworthy: Composites Visionary"

- ↑ http://bedfordreinforced.com/pultruded-vs-molded-fiberglass-gratings/ Arxivat 2014-09-17 at Archive.is

- ↑ 3,0 3,1 MonolitPlast. «Pultrusion technology with polyethylene terephthalate». Arxivat de l'original el 2012-01-15. [Consulta: 12 febrer 2012].

- ↑ MonolitPlast. «Pultrusion technology with polyethylene terephthalate – Products». Arxivat de l'original el 2012-01-15. [Consulta: 12 febrer 2012].